- 第一章 工程概况

- 本工程地基处理采用钢筋混凝土灌注桩,桩径为600mm,桩长36m,钢筋笼长24m,桩基安全等级为一级,单桩承载力6000KN。成孔施工采用长螺旋钻机成孔、浇注砼反插钢筋笼施工工艺。混凝土采用商品砼,钢筋笼制作采用水平一次成型制作。砼浇注采用通过砼输送泵管内泵压砼浇注成桩的施工方法。

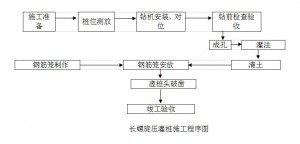

- 第二章 施工工艺及质量保证措施

- 3.1施工工艺流程图

- 3.2施工方法及质量保证措施

- 3.2.1桩位测放

- 依据《桩位平面布置图》及甲方提供的测量控制点,由专业测量员上岗测量,并采用电子全站仪进行桩位点的测放。 桩位测放完成后,首先由项目技术负责组织质检组、技术组、测量组逐线逐点复核检查、验收,经监理人员复核无误之后,用长500mm,ф18的钢钎打成深300mm的钎孔灌白灰粉定位。

- 3.2.1.1桩位测放质量标准和检验方法

- 轴线偏差≤10mm,全站仪及钢尺检查。桩位偏差≤20mm,用全站仪及钢尺检查。

- 3.2.2成孔工艺

- 成孔:采用长螺旋钻机成孔,钻头直径Φ600,钻杆长度36.0米,钻机在施工之前必须通过液压系统调平钻机和调直钻杆,在成孔过程中必须随时检查成孔垂直度。

- 成孔顺序:采用隔一跳打的方式按序施工,相邻桩孔的开孔时间控制在桩砼浇注完24小时以后进行。

- 3.2.2.1成孔质量标准以及检测方法

- 孔位偏差≤50mm,全站仪和钢尺实测

- 孔位偏差<-20mm,测控规检测

- 孔深误差<+300mm,钻杆长度标记

- 垂直度≤1.0%,钻机垂直标注控制

- 3.2.2.2成孔质量保证措施

- (1)钻机安装就位做到准确、水平、稳固,要求立柱指针、钻杆中心、桩孔中心处于同一铅垂线。

- (2)开钻前,由施工员复核桩位、检查钻头直径及安装对位质量,再经过监理工程师复核合格后方可开钻。

- (3)终孔后,采取机组自检、质检员检查、监理工程师验收三级质量检查体系,严禁不合格品进入下道工序。

- (4)检查合格的桩孔及时进入下道工序施工,终孔后停置时间不得过长。

- (5)为了防止孔斜,首先严把钻机定位关,钻机定位要做到水平稳固,钻机天轮、钻具和桩位在同一铅垂线上。开孔时2m内采用低钻速匀速钻进,确保孔口段的垂直度。2m下钻进加快并视地层情况随时调整钻速,如孔内出现异常情况应立即停止钻进,待查明原因处理后方可钻进。

- (6)为了预防施工过程中卡管、堵管事故发生,开钻前,自检钻头活瓣卡簧是否正常,钻头活门开启是否自如。压灌混凝土前采用砂浆滋润泵管,以确保钻杆及泵管内壁光滑,灌注混凝土通畅。混凝土要具有良好的和易性,避免粒径过大的粗骨料进入泵内堵塞泵管。停钻后用清水及时清洗混凝土泵及泵管。

- 工程桩施工时现场配备一台铲车把施工中产生的沙子及土及时清理,以使砼不产生严重超灌现象,同时也容易找到相邻桩位的桩位点。以便于施工,施工人员容易找桩点,节省砼,防止泥渣进入桩身等。

- 3.2.3混凝土灌注施工工艺及质量保证措施

- 本工程采用输送泵管内压灌注工艺。

- 3.2.3.1混凝土浇注质量标准及检查方法

- (1)混凝土强度,现场留置试件,标养送检。

- (2)混凝土塌落度:180±20mm。

- (3)石子:含泥量≤2.0%,泥块含量≤1.0%,压碎指标≤16%,商品砼供应商抽样送试验室检测。

- (4)砂:含泥量≤3.0%,泥块含量≤1.0%,商品砼供应抽样送试验室检测。

- (5)水泥:安定性合格,商品砼供应抽样送试验室检测。

- (6)桩顶标高:浇注砼时的桩顶标高宜高出设计桩顶不小于500mm,破除桩顶浮浆后,桩顶标高与设计要求允许偏差+30~-50mm。采用水准仪测量标高检查。

- (7)充盈系数: 不小于1.1,,施工时检查每根桩的实际灌注量。

- (8)成桩质量:小应变动力检测。

- (9)承载力:静载试验或大应变动力检测。

- 3.2.3.2质量保证措施

- 检查输送管质量及胶垫质量,严禁使用不合格输送管和胶垫。

- 混凝土输送泵易保持水平,当长距离泵送时,泵管下面垫实。

- 在砼浇注过程中,钻至设计标高后,应先泵入砼并停顿10-20秒,再缓慢提升钻杆,提钻速度应根据土层情况而定,且与砼泵送量相匹配,保持管内有一定高度砼,灌注技术员经常测量钻杆埋入深度,及时提升钻杆。

- 为保证桩顶质量,砼浇注时超出设计桩顶标高不小于500mm。

- 工程桩连续浇注每工作班组制作砼试块一组,每50m³制作一组试块,制作好的混凝土试块及时拆模,送标养室养护。

- 成桩后及时清除钻杆及泵管内残留混凝土,长时间停止时,应用清水将钻杆,泵管及混凝土泵清洗干净。

- 3.2.4钢筋笼制作及安装

- 钢筋笼制作:

- 钢筋笼制作采用场地水平放置一段制作。

- 钢筋笼制作时主筋连接采用单面搭接电弧焊连接工艺,焊缝长度≥10d,并确保有接头的受力钢筋截面面积不大于受力钢筋总截面面积的50%,且上、下接头处截面距不小于35d。

- 加劲箍采用单面搭接电弧焊,焊缝长度≥10d。焊条采用E502焊条。

- 螺旋筋采用梅花绑扎。

- 钢筋笼安装:

- 钢筋笼安装在泵压浇注砼结束后,采用25T吊车吊装,具体施工步骤及要点如下:

- (1)钢筋笼吊放时值班工长、质检员、安全员及机台班长必须在场,并由值班工长统一协调指挥。

- (2)钢筋笼用25T吊车整体起吊入孔,设2个吊点,以保证平直起吊。

- (3)在吊放钢筋笼前进行垂直校正。钢筋笼在起吊、运输和安装中应采取措施防止变形。起吊点应设在加强箍筋部位。

- (4)各起点应加强,防止因笼较重而变形。起吊过程中要注意安全、密切配合。

- (5)由于钢筋笼入孔为强行震捣下入,故钢筋笼入孔要对正桩孔中心,入孔时应快速下放,当放到一定高度时在钢筋笼顶部放置震捣器,震动加压直到标高。

- 3.2.3.1钢筋笼制作、安装质量标准及检测方法

- (1)钢筋材质及焊接质量:符合设计及规范要求,抽样送检。

- (2)钢筋规格、数量:符合设计要求,检查每套钢筋笼。

- (3)制作误差:主筋间距±10mm,箍筋间距±20mm,钢筋笼长度±100mm,钢筋笼直径±10mm,用钢尺量。

- (1)安装深度误差:±100mm,用水准仪测量。

- 3.2.3.2钢筋笼制作与安装的质量保证措施

- (1)钢材进场后,由专业工程师检查其规格、质量、数量、生产许可证、产品质量证明书等,并按规范要求见证取样复检,复检合格后方可使用,严禁使用不合格材料。

- (2)施工所用焊接施工工艺,按每300个接头为一检验批次,由质检员按规范要求在监理人员的见证下取样送检,检验未完不得施工。

- (3)钢筋笼制作选用持有上岗证的专业人员上岗,严格按照施工图纸中技术要求和有关规程、规范施工。

- (4)为确保钢筋笼吊装安全,制作的钢筋笼每段上部第一道加劲箍位置多增加一道加劲箍。为防止钢筋笼在起吊过程中变形,起吊采用双点起吊,且在钢筋笼上绑扎硬木杆以增加其强度,保证其平直。

- (5)钢筋笼吊装时由专人负责指挥,保证钢筋笼垂直对准钻孔中心。

- (6)为确保钢筋笼居中且保证有足够的保护层厚度,在钢筋笼每间距3m、间隔一主筋焊接一个扶正器,以保证钢筋笼居中。

- (7)钢筋笼就位由施工员用水准仪测量高程控制安装高度。

- (8)健全自查、质检员检查、监理工程师复检三级质量检查体系,严把钢筋笼制作和安装质量验收两大关键环节。

- 以上就上我项目所采用的混凝土灌注桩的整个施工过程,在施工过程中我监理部进行了全过程旁站,实行施工人员自检、质检员复检和项目总工及监理工程师终检的 “三检制”,确保了施工质量。

-

- 第六监理处-万友谊